Ya sea la protección de estructuras de acero en la industria de la construcción o la protección contra la corrosión de componentes metálicos en la industria automotriz, los recubrimientos juegan un papel vital. Como equipo especial para probar la resistencia a la corrosión del revestimiento, la Cámara de pulverización de sal tiene un valor insustituible para predecir la vida útil del revestimiento.

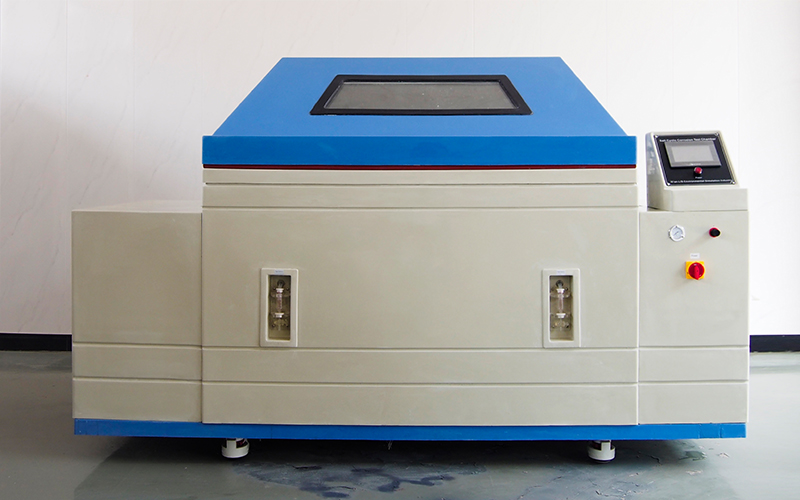

ElCámara de pulverización de salSe compone principalmente de cámara, sistema de pulverización, sistema de calefacción y sistema de control. Su principio de funcionamiento es calentar la atomización de la salmuera, de modo que forme una alta concentración de Ambiente de la pulverización de sal en la Cámara, para simular el clima marino u otro ambiente duro de la sal. En Este espacio cerrado, el spray de sal se extiende uniformemente a todas las esquinas y puede contactar completamente la muestra de recubrimiento colocada en él.

Cuando la muestra de recubrimiento se coloca en la cámara de pulverización de sal, la pulverización de sal se adherirá rápidamente a la superficie del recubrimiento. Al principio, el revestimiento por sus propias propiedades protectoras desempeñará un papel protector en el aislamiento del sustrato metálico interno, pero con el tiempo, la pulverización de sal de iones de cloruro y otros componentes corrosivos penetrarán gradualmente en el revestimiento. Este proceso es un proceso de erosión lenta y continua en el que pequeñas gotas de agua en el spray de sal se condensan en la superficie del recubrimiento, Y los iones de cloruro en él comienzan a reaccionar químicamente con ciertos componentes del recubrimiento, por ejemplo, potencialmente rompiendo los enlaces químicos en el recubrimiento, Haciendo que el revestimiento pierda gradualmente su integridad y densidad, y creando condiciones para que los iones cloruro penetren más en la superficie del sustrato.

En el proceso de prueba de pulverización de sal, Hay varios indicadores clave que están estrechamente relacionados con la vida útil del recubrimiento. El primero es el tiempo de los puntos de corrosión en el revestimiento, que es un indicador muy intuitivo e importante. Si el punto de corrosión del revestimiento aparece en poco tiempo, entonces obviamente su vida en el entorno de uso real no será demasiado larga. Por ejemplo, algunos recubrimientos de mala calidad pueden comenzar a mostrar pequeños puntos de corrosión después de unos días en unProbador de corrosión de ciclo, Lo que significa que solo puede durar unos meses o menos en un entorno de corrosión industrial o exterior real. En segundo lugar, la tasa de cambio del área de corrosión también es un factor clave. Con el aumento del tiempo de prueba de pulverización de sal, el área de corrosión se expande gradualmente. Si el área de corrosión se expande más rápido, indica que la resistencia a la corrosión del revestimiento es pobre, y su vida se acortará en consecuencia.

En la prueba de pulverización de sal, las propiedades de los diferentes tipos de recubrimientos son significativamente diferentes. Tomando como ejemplo los recubrimientos de pintura comunes y los recubrimientos de galvanoplastia, los recubrimientos de pintura se basan principalmente en resinas orgánicas y otros componentes para formar una película protectora sobre la superficie metálica, que tiene las ventajas de un costo relativamente bajo. Construcción conveniente, y diversas opciones de color. Sin embargo, en la prueba de pulverización de sal, la resistencia a la corrosión del revestimiento de pintura es relativamente débil. Debido a las características de su estructura molecular, el recubrimiento de pintura es propenso a la formación de espuma y el peeling bajo la erosión a largo plazo del spray de sal. Por ejemplo, en las paredes exteriores de algunos edificios costeros, después de varios años de erosión del viento y el sol y la pulverización de sal, la pintura se desvanecerá y se descascarará en un área grande, Y el sustrato de metal también comenzará a oxidarse. El revestimiento de galvanoplastia es la deposición de una capa de metal o aleación en la superficie de un metal mediante un método electroquímico, como el revestimiento de cromo, el revestimiento de zinc, etc. La fuerza de unión entre el revestimiento metálico y el sustrato es fuerte, y el revestimiento metálico en sí tiene una buena resistencia a la corrosión. En la cámara de pulverización de sal, el revestimiento de galvanoplastia puede soportar una erosión por pulverización de sal más prolongada, y su tiempo de corrosión y tasa de corrosión son significativamente mejores que los del revestimiento de pintura ordinario. Esto se debe a que el revestimiento tiene una estructura cristalina relativamente densa, que puede bloquear eficazmente la difusión de iones invasivos como los iones de cloruro en la pulverización de sal a la matriz.

En escenarios reales de producción industrial y aplicación, hay muchos casos para ilustrar la efectividad y las limitaciones de la cámara de pulverización de sal para la predicción de la vida útil del recubrimiento. Por ejemplo, en la industria automotriz, el recubrimiento del cuerpo necesita tener buena corrosión resIstance para hacer frente a varios entornos hostiles que pueden encontrarse en la conducción diaria, incluida la sal en la carretera, la lluvia, etc. Los fabricantes de automóviles a menudo realizan pruebas de pulverización de sal en recubrimientos producidos por diferentes formulaciones y procesos. Algunos recubrimientos verificados por estrictas pruebas de pulverización de sal pueden proporcionar una protección efectiva para la carrocería del automóvil durante muchos años en uso real. Y la carrocería del coche no es fácil de oxidar la corrosión incluso cuando se conduce en zonas costeras de alta salinidad.

Sin embargo, en algunos casos, las predicciones de la prueba de pulverización de sal no coinciden exactamente con la vida real. Esto puede deberse a la existencia de otros factores complejos en el entorno real, como el impacto de la piedra durante la conducción del automóvil destruirá la integridad del revestimiento, para que el revestimiento local se dañe, acelerando así el proceso de corrosión; O porque la composición de los contaminantes en el medio ambiente real es más compleja, no sólo spray de sal, sino también sustancias ácidas en el gas de desecho industrial, etc., estas sustancias y efecto sinérgico spray de sal, agravar la erosión del revestimiento, y la Cámara de pulverización de sal a menudo solo puede simular un solo ambiente de pulverización de sal, No puede reproducir completamente todos los factores en el entorno real.

La cámara de pulverización de sal juega un papel muy importante en la predicción de la vida útil del revestimiento, puede simular el entorno de pulverización de sal, detectar rápidamente la resistencia a la corrosión del revestimiento, y proporcionar una base científica para la investigación y el desarrollo del revestimiento, el control de calidad de la producción y la selección del producto. Sin embargo, también debemos ser conscientes de sus limitaciones, el entorno real es mucho más complejo que el entorno simulado en la Cámara de pulverización de sal. Por lo tanto, al usar la cámara de pulverización de sal para predecir la vida útil del recubrimiento, es necesario considerar exhaustivamente varios factores y explorar constantemente métodos y tecnologías de prueba más perfectos para mejorar la precisión de la predicción. Para proporcionar una garantía más confiable para el desarrollo y la amplia aplicación de la tecnología de recubrimiento.

English

English русский

русский français

français العربية

العربية Deutsch

Deutsch Español

Español 한국어

한국어 italiano

italiano tiếng việt

tiếng việt ไทย

ไทย Indonesia

Indonesia